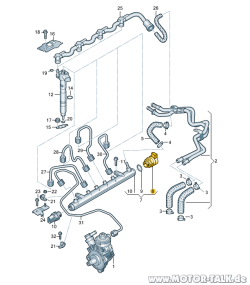

Eines der vielen Highlights wird in diesem Jahr der weiterentwickelte GARANT HiPer (High-Performance)-Drill sein. Durch verbesserte Kühlsysteme und die Erweiterung des Angebots um eine neue Länge, eröffnet das flexible Wechselkopfbohrer-Programm den Kunden neue Anwendungsbereiche.

Ab 2015 wird die Hoffmann Group als erstes Unternehmen das GARANT HiPer-Drill Wechselbohrkopf-Programm mit Durchmesser von 9 bis 13mm anbieten.

Bei diesem Programm werden die Trägerwerkzeuge erstmals im additiven Verfahren gefertigt. Die neue und innovative Herstellungsweise der Trägerwerkzeuge ermöglicht es, die Werkzeuge mit dreieckigen Kühlkanälen auszustatten. Durch diese Fertigungsweise können die Kühlkanäle innerhalb des Trägerwerkzeugs derart positioniert werden, um optimale Stabilität des Werkzeugs zu gewährleisten.

Ein weiterer Vorteil für die Anwender liegt darin, dass die neuen Bohrer in zehn Sekunden bei 50 bar Kühlmitteldruck bis zur doppelten Kühlmenge transportieren wie Köpfe mit herkömmlichen Kanälen. Das sorgt für eine optimierte Kühlung der Schneideinsätze ̶ und das bei gleicher Stabilität im Vergleich zu konventionell hergestellten Produkten.

„Mit den neuen Werkzeugen garantieren wir unseren Kunden eine höhere Prozesssicherheit, da die neuartige Konstruktion eine bessere Entspanung während des Bohrvorgangs zur Folge hat“, sagt Borries Schüler, Leiter des Produktbereichs „Modulare Zerspanung“ bei der Hoffmann Group. Z

Zum Start der AMB bietet die Hoffmann Group den GARANT HiPer-Drill zudem erstmals in der Länge 12xD an.

Somit ist das Wechselkopfbohrer-Programm ausgelegt für die Bereiche von 13 – 32 Millimeter im Durchmesser in den Längenverhältnissen 1,5xD, 3xD, 5xD, 8xD und 12xD. Wie bereits die Vorgängermodelle, zeichnet sich auch der neue GARANT HiPer-Drill durch seine Rundlaufgenauigkeit, seine präzise Zerspanungsleistung sowie die Gradheit bei der Bohrung von Stahl und rostfreien Werkstoffen aus.

Desweiteren sorgen die aufeinander abgestimmten Substrate und Geometrien für hohe Vorschübe und Schnittgeschwindigkeiten. Ein prismatischer Plattensitz gewährleistet eine exakte Positionierung des Schneideinsatzes und garantiert so eine mittige Bohrung und sichere Spannung.